Как на самом деле создаются современные процессоры? Этот процесс невероятно сложен и увлекателен, а ключевую роль в нем играет технология, известная как экстремальная ультрафиолетовая (УФ) литография. В этой статье мы глубоко разберемся в этой «магии» технологий, опираясь на актуальные данные по состоянию на октябрь (ноябрь?-когда выйдет статья*) 2025 года. Мы рассмотрим, как работает фотолитография в целом, почему переход к экстремальной УФ-литографии стал революцией, и какую роль играет европейская компания, стоящая за всеми ведущими производителями чипов, такими как Apple, AMD, Intel, Qualcomm и Samsung. Без этой компании новых процессоров просто не существовало бы.

К сожалению, это не компания, которую вы могли бы сразу угадать. Давайте разберемся шаг за шагом.

Что такое фотолитография простыми словами?

Чтобы понять суть экстремальной УФ-литографии, сначала нужно разобраться, что такое фотолитография в принципе. Этот процесс по своей сути напоминает печать фотографий с пленочных негативов на фотобумагу. Если это звучит неожиданно, то сейчас все станет ясно.

Как фотолитография работает?

Начнем с простого примера. Представьте, что вы берете прозрачное стекло и наносите на него какой-то геометрический рисунок, оставляя при этом некоторые участки без краски. По сути, это трафарет. Если приложить этот кусок стекла к фонарику и включить его, на поверхности напротив вы получите ровно тот же рисунок в виде тени, который нанесли на стекло.

В производстве процессоров такой кусок стекла с рисунком называется маской (photomask). Маска позволяет создавать на поверхности любого материала «засвеченные» и «незасвеченные» участки любой плоской формы. Однако это всего лишь тень — теперь нужно каким-то образом зафиксировать этот рисунок.

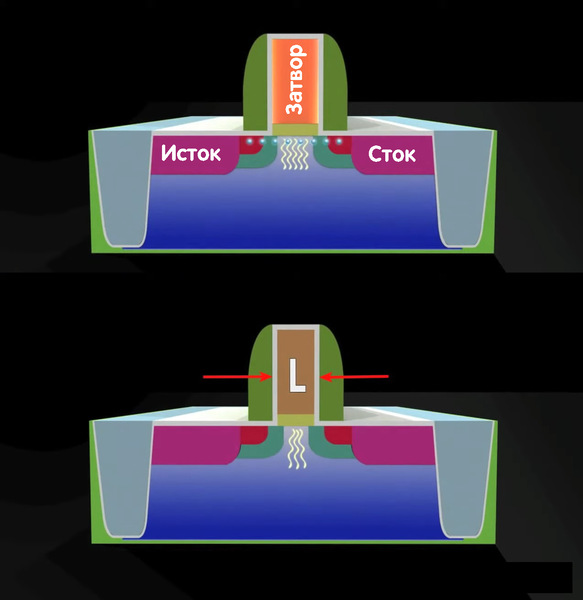

Для этого на поверхность кремниевой пластины наносится специальный светочувствительный слой, называемый фоторезистом. Это вещество меняет свои свойства, когда на него попадает свет определенной частоты, то есть определенной длины волны (для простоты мы не углубляемся в детали позитивных и негативных фоторезистов, как на уроке физической химии).

После засветки нужных участков на кремнии их можно удалить, оставив нетронутыми незасвеченные области. В результате получается желаемый рисунок. Это и есть фотолитография!

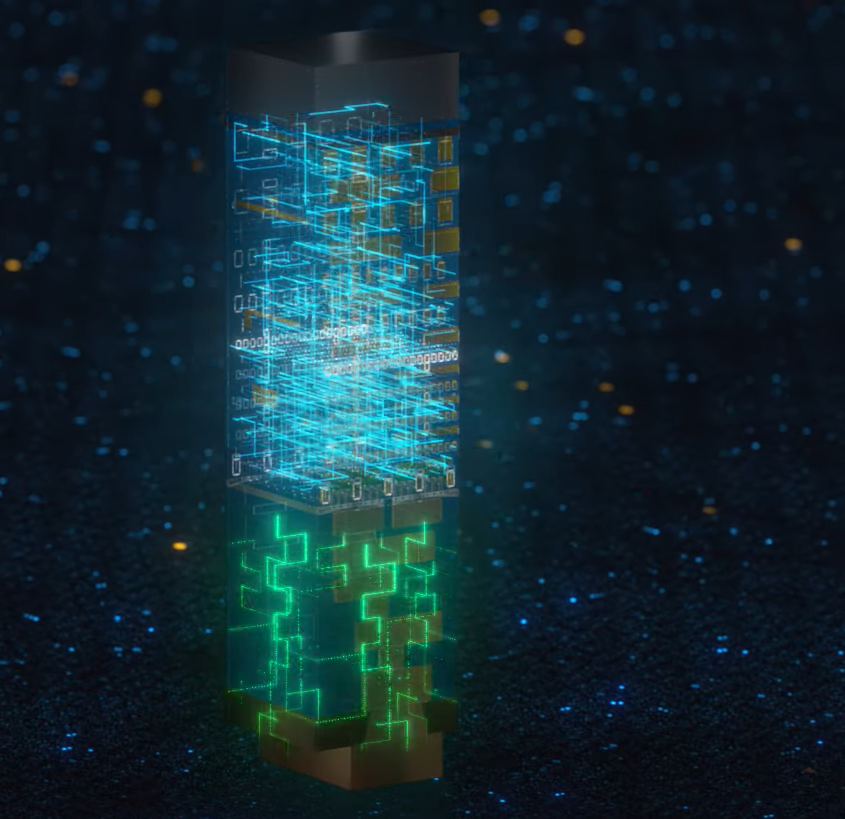

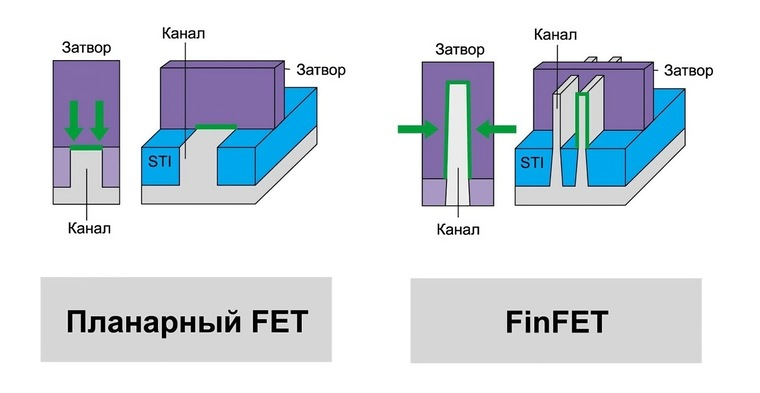

Конечно, помимо фотолитографии в производстве процессоров задействованы и другие процессы, такие как травление и осаждение. Комбинацией этих методов вместе с фотолитографией транзисторы «печатаются» слой за слоем на кремнии.

Сама концепция технологии не нова, с 1960-х годов почти все процессоры производятся с помощью фотолитографии. Именно она открыла путь к полевым транзисторам и всей современной микроэлектронике.

Но настоящий прорыв произошел относительно недавно — с переходом на EUV (экстремальную УФ-литографию). Все дело в длине волны света в 13,5 нм. Давайте разберемся подробнее.

Какая роль длины волны в литографии: почему она определяет размер транзисторов?

Длина волны, на которой «светит» наш источник света (аналог фонарика), — это критически важный параметр. Именно она определяет, насколько маленькими могут быть элементы на кристалле процессора.

Правило простое: чем меньше длина волны, тем выше разрешение и тем меньше техпроцесс.

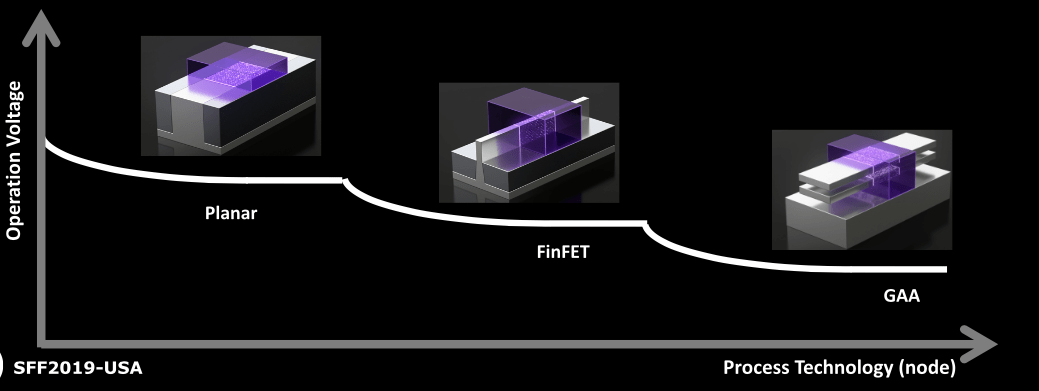

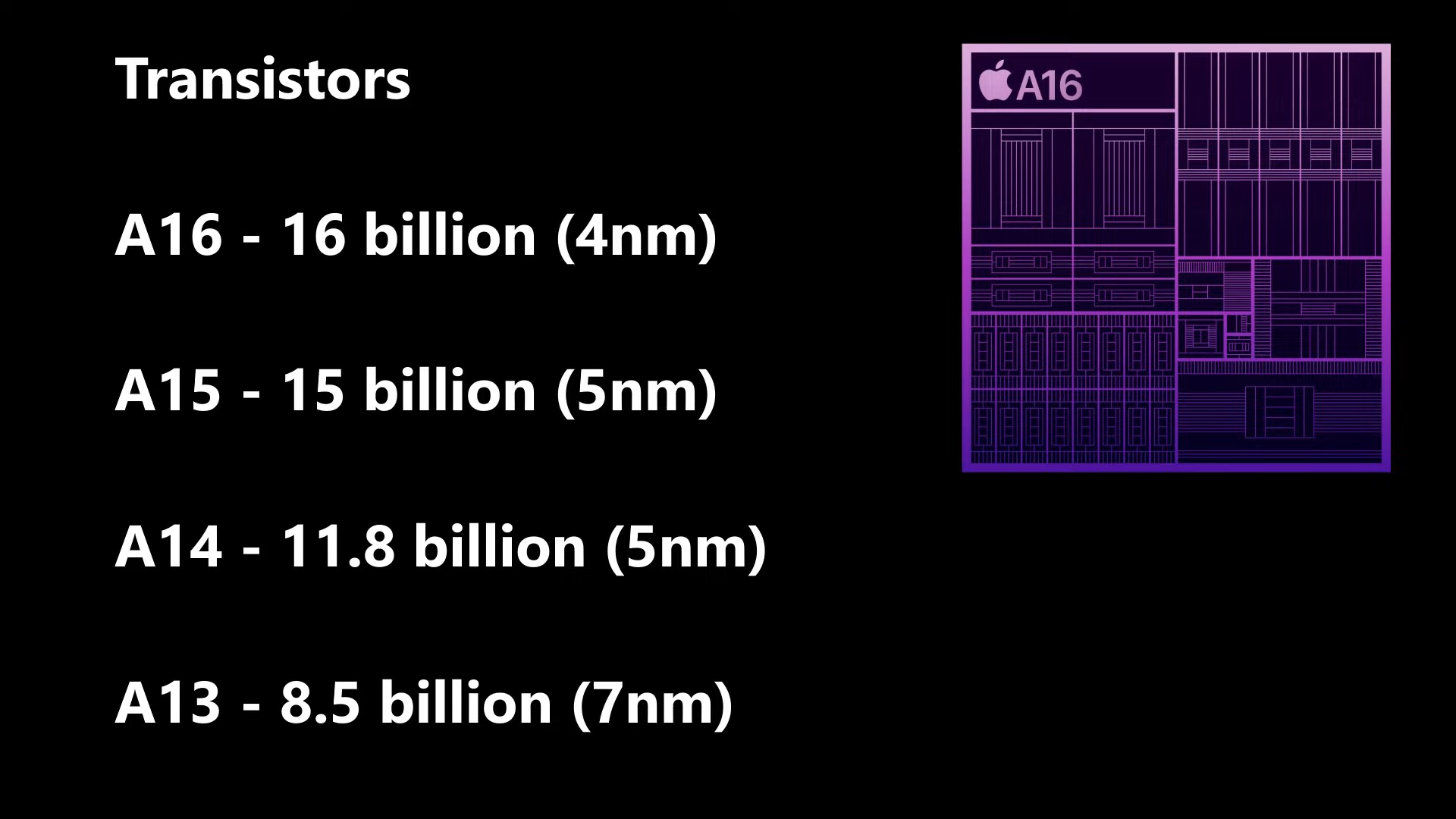

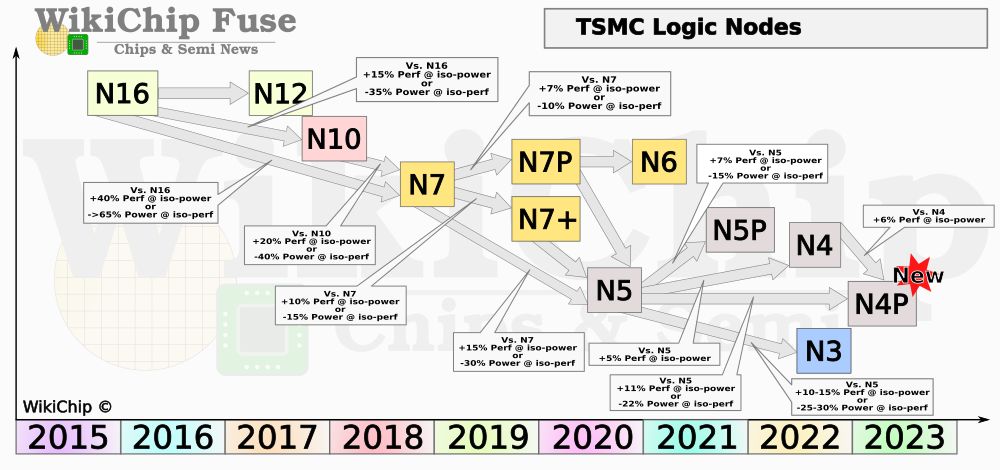

Обратите внимание на исторический контекст. Абсолютно все процессоры, начиная с начала 1990-х годов и до 2019 года, производились с использованием глубокой УФ-литографии (DUV — Deep Ultraviolet). Однако по состоянию на вторую половину 2025 года ситуация радикально изменилась: с 2019 года ведущие производители, такие как TSMC, Samsung и Intel, перешли на EUV для техпроцессов 7 нм и ниже. К 2025 году EUV стала стандартом для производства чипов на 5 нм, 3 нм и даже 2 нм, а сейчас активно внедряется High-NA EUV (с повышенной числовой апертурой) для еще меньших узлов, таких как 1,8 нм (Intel 18A) и ниже. Например, TSMC находится в рисковом производстве N2 (2 нм), с массовым производством в конце 2025 или 2026 года, а Intel ожидает первых внешних клиентов на 18A в первой половине 2025 года.

DUV-литография основана на использовании фторид-аргонового лазера, который испускает свет с длиной волны 193 нм. Этот свет лежит в области глубокого ультрафиолета — отсюда название. Он проходит через систему линз, маску и попадает на кристалл, покрытый фоторезистом, создавая необходимый рисунок.

Но у DUV есть фундаментальные ограничения, связанные с законами физики. Минимальный размер структуры (critical dimension, CD) определяется формулой:

![]()

CD = k₁ × λ / NA, где λ — длина волны, NA — числовая апертура линзы, а k₁ — коэффициент, зависящий от процесса.

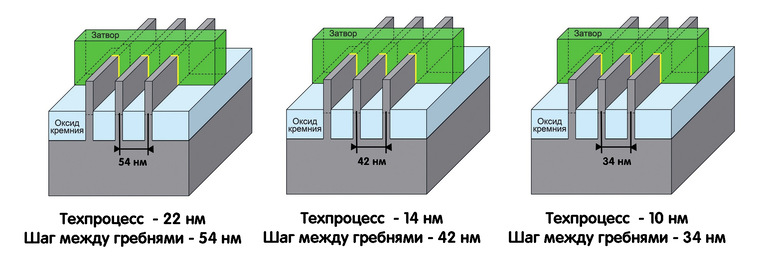

С использованием «старой» DUV-литографии без хитростей нельзя получить структуры меньше примерно 50 нм. Однако производители преодолели это, используя иммерсионную литографию (с водой для повышения NA до 1,35) и множественное экспонирование (несколько масок и засветов). Благодаря этому они достигли 14 нм, 10 нм и даже 7 нм на DUV.

Но по состоянию на 30 октября 2025 года DUV все еще используется для более зрелых техпроцессов (например, 28 нм и выше), в то время как для передовых узлов (3 нм и меньше) доминирует EUV.

Какие есть ограничения DUV-литографии и преимущества множественного экспонирования?

Как же производители достигли меньших размеров на DUV? Они применили хитрости: вместо одного засвета через единую маску стали использовать несколько масок с разными рисунками, которые дополняют друг друга. Этот подход называется множественным экспонированием (multiple patterning), включая двойное, тройное и даже четверное.

Представьте это как слоеный пирог: каждый слой добавляет детали, но усложняет процесс.

Да, это обошло прямые физические ограничения, но не обмануло физику полностью. Дополнительные шаги сделали производство каждого чипа гораздо дороже, увеличили процент брака и создали другие проблемы. В теории можно продолжать с DUV, играя с масками и экспозициями, чтобы уменьшать размеры дальше, но это сделает процессоры «золотыми» — с каждым слоем брак растет экспоненциально, ошибки накапливаются.

По сути, DUV оказалась в тупике для дальнейшего миниатюризации. Что делать дальше?

Новая EUV-литография или революция в производстве процессоров от ASML

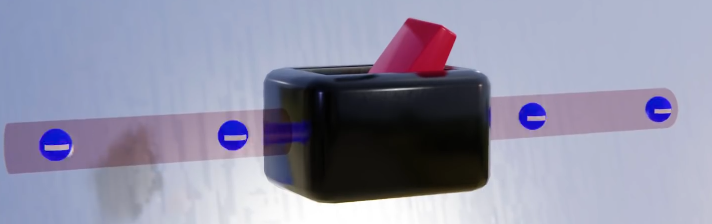

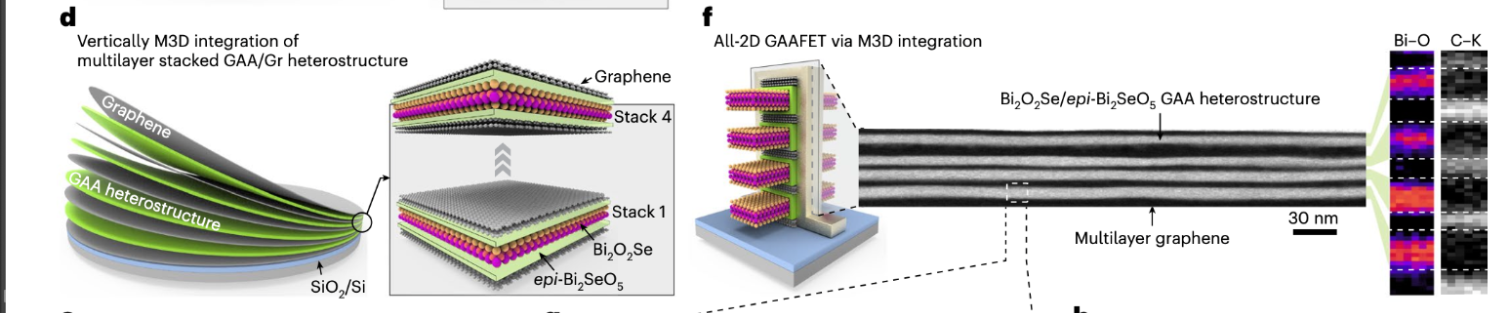

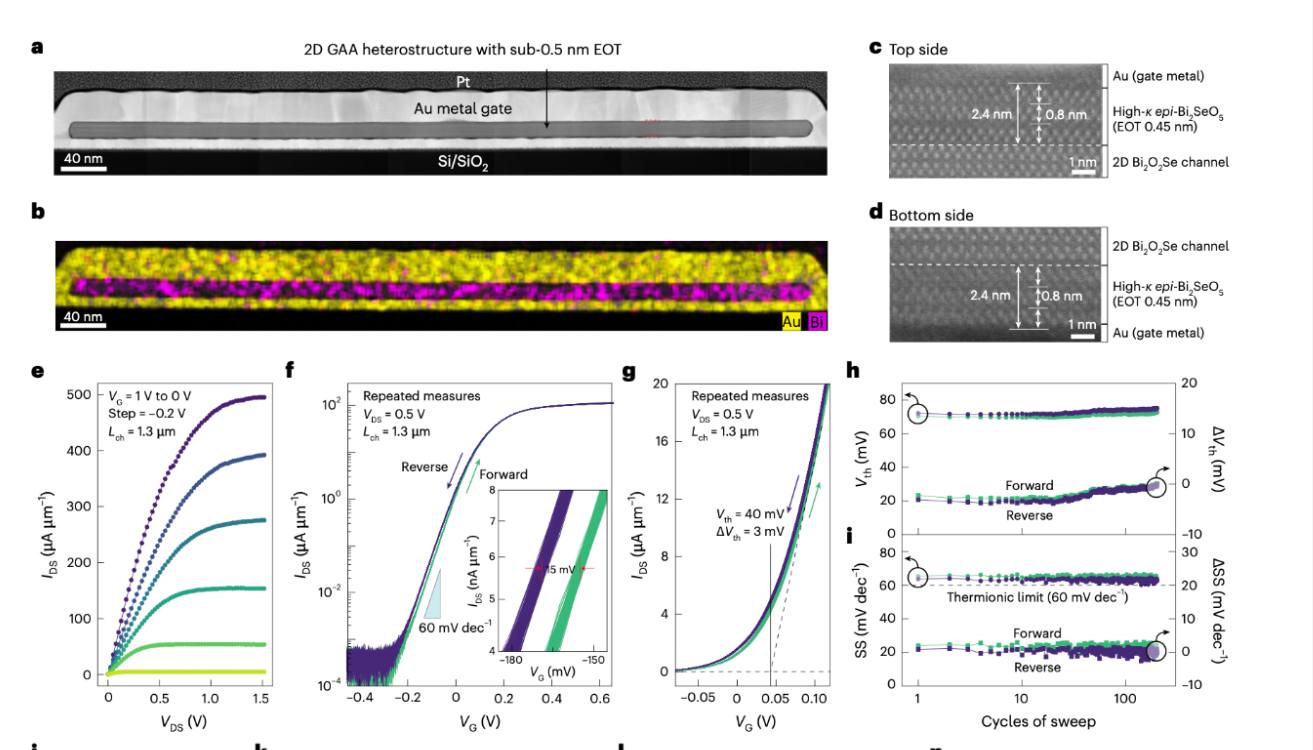

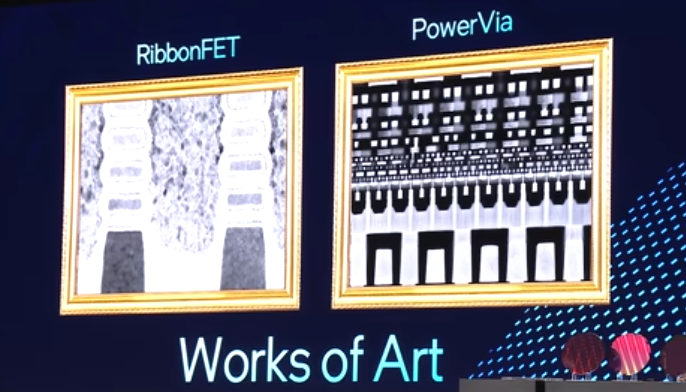

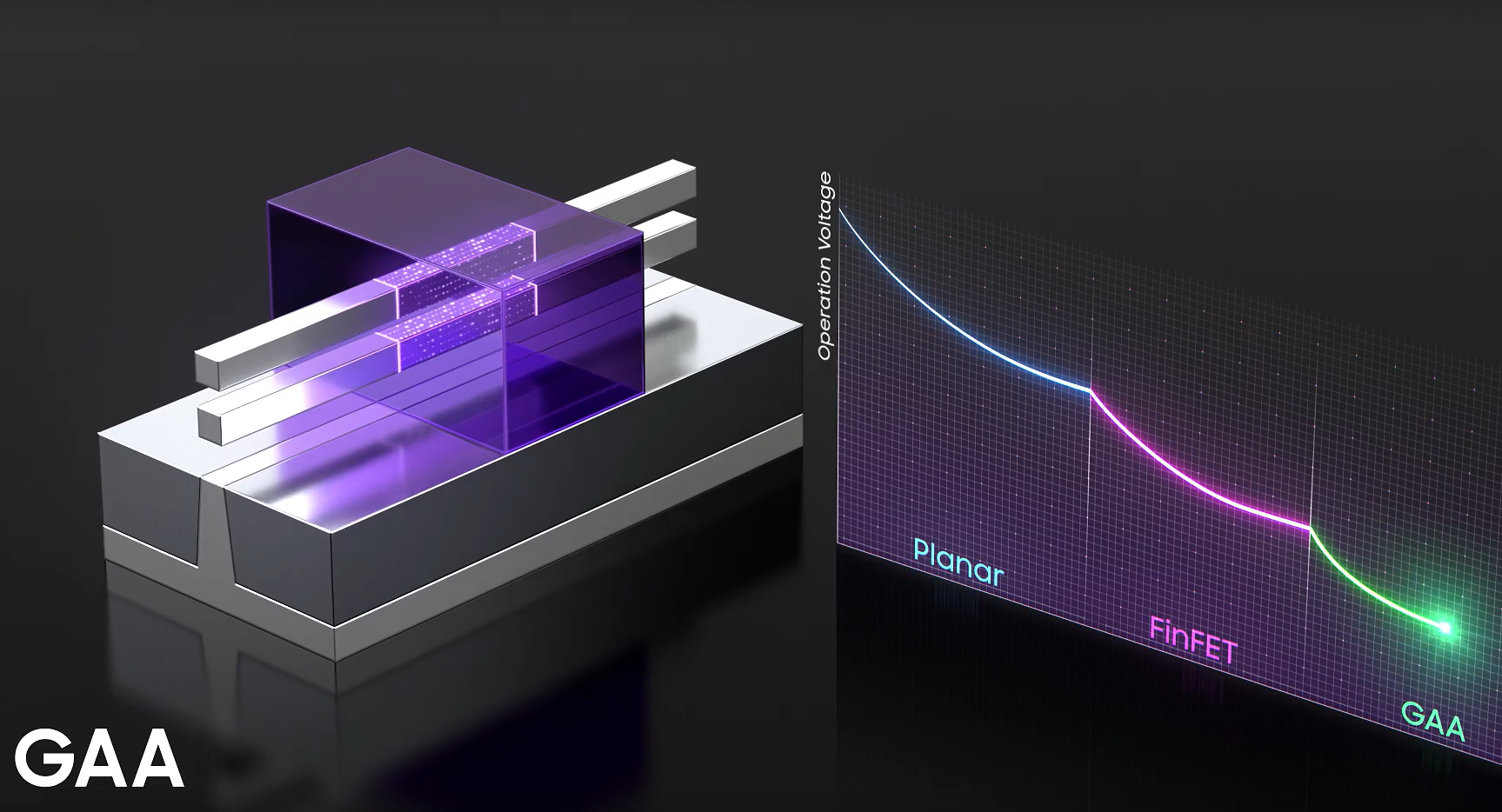

И здесь на помощь приходит экстремальная УФ-литография (EUV — Extreme Ultraviolet). Эта технология использует свет с длиной волны всего 13,5 нм, что позволяет создавать гораздо меньшие структуры с меньшим количеством масок — часто достаточно одной экспозиции. Взгляните на разницу, где явно видна точность в использовании технологии EUV!

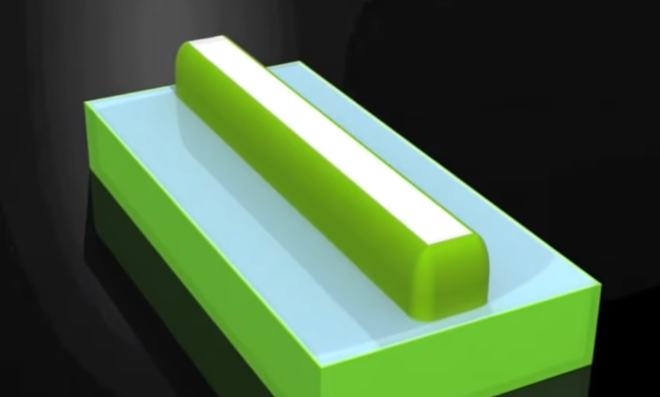

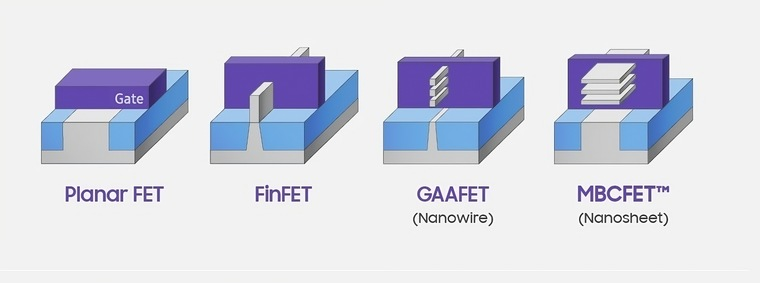

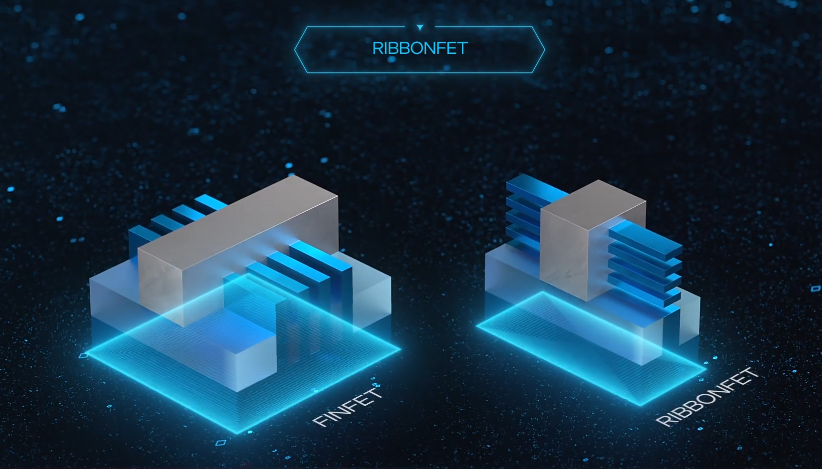

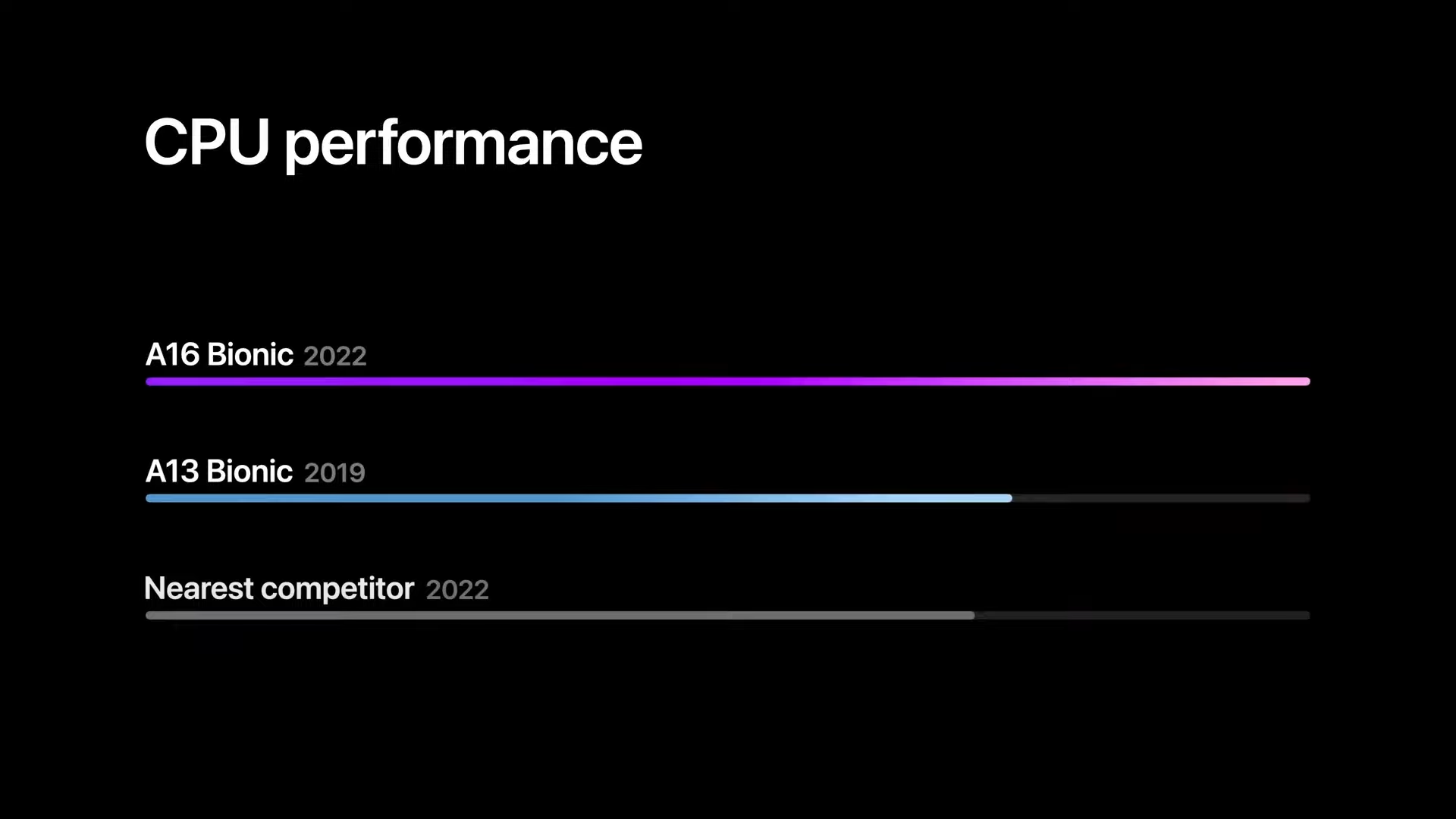

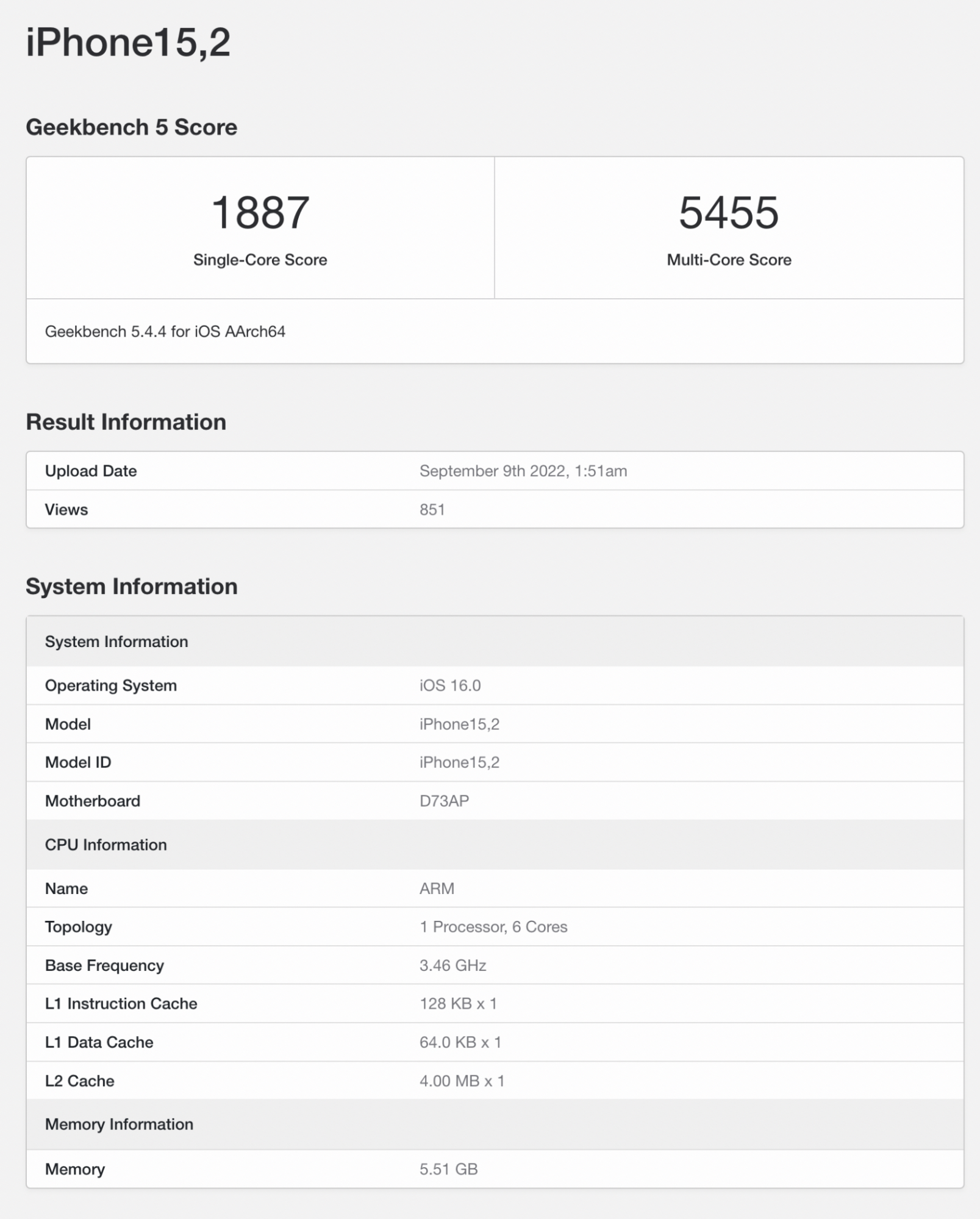

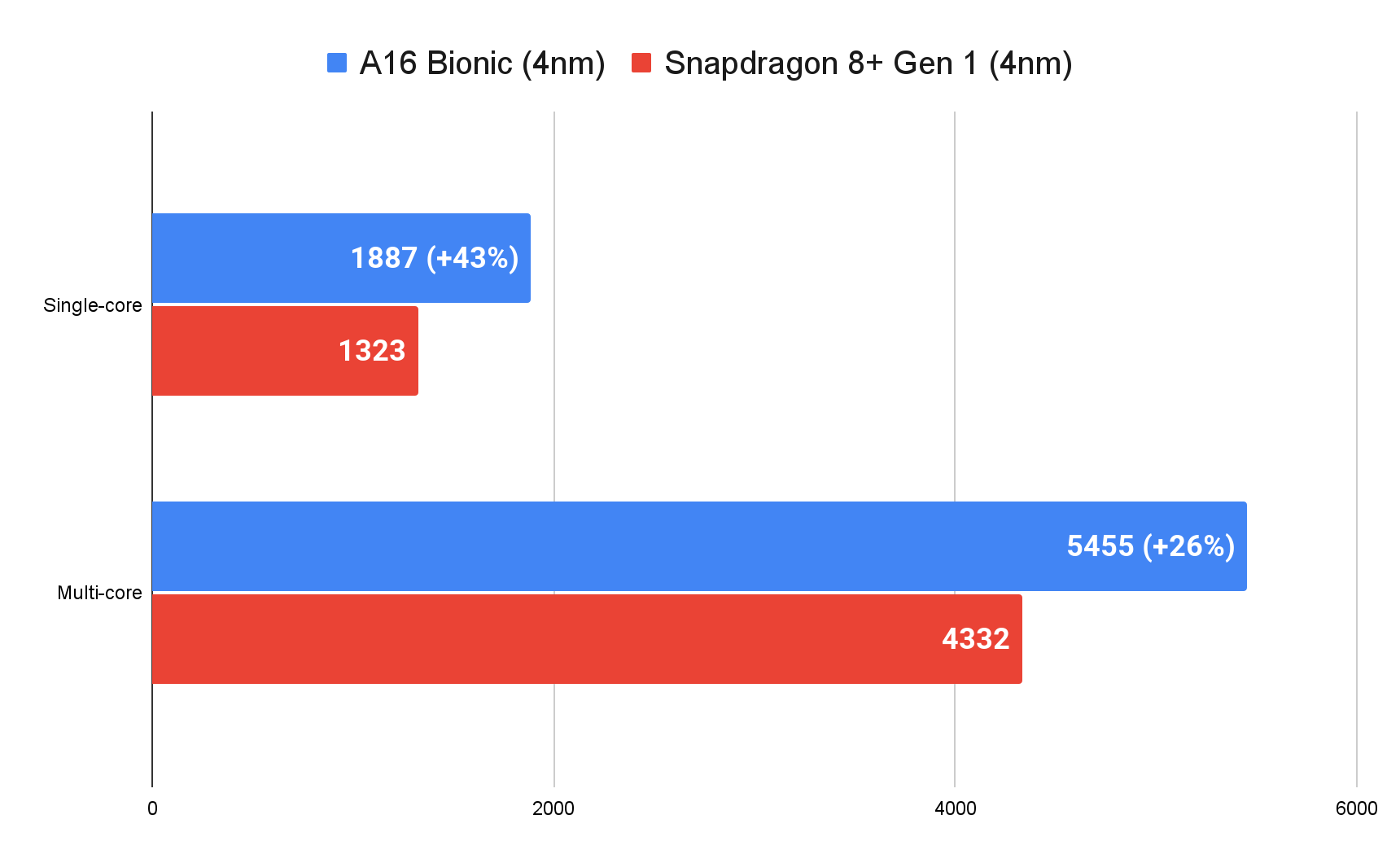

По состоянию на октябрь 2025 года EUV полностью утвердилась в индустрии. TSMC использует ее для производства 3 нм чипов (например, для Apple A17 и M3), а также готовится к массовому выпуску 2 нм в конце 2025 года. Samsung применяет EUV для своих 3 нм GAA (Gate-All-Around) транзисторов и планирует 2 нм с использованием High-NA. Intel, отставший ранее, теперь активно внедряет EUV в 20A и 18A процессах (2 нм и 1,8 нм соответственно), с первыми внешними клиентами в первой половине 2025 года.

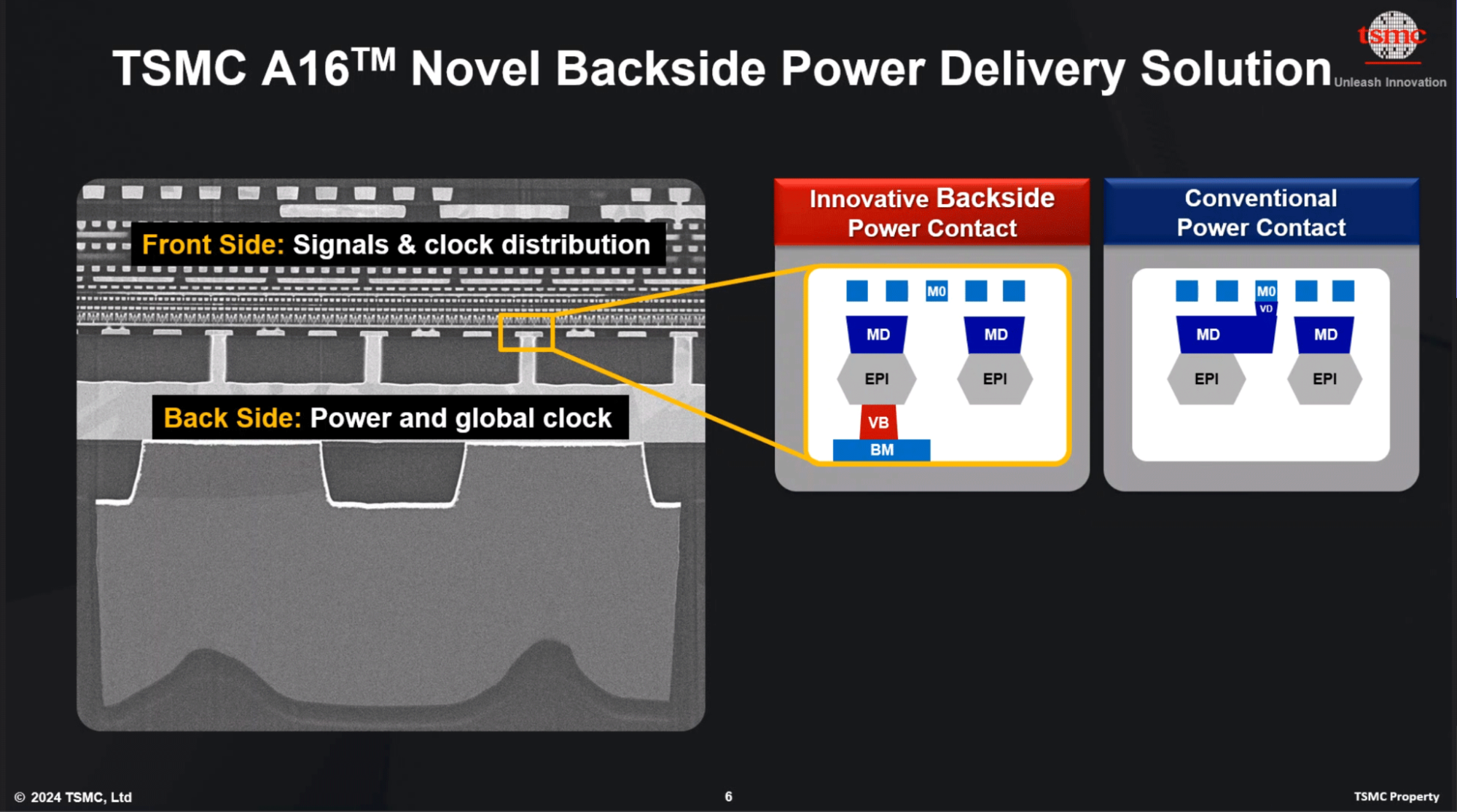

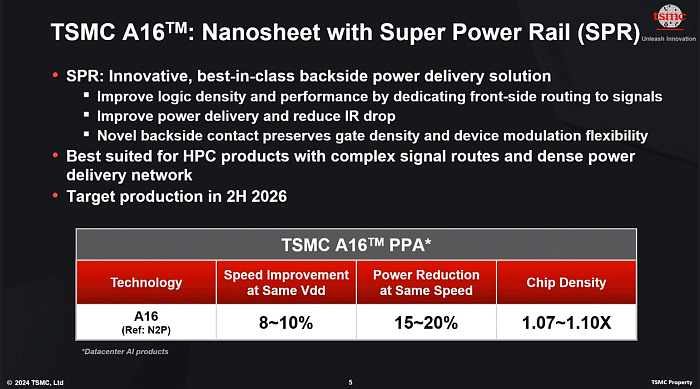

Более того, в 2025 году продолжается внедрение High-NA EUV — усовершенствованной версии с числовой апертурой 0,55 (против 0,33 в стандартной EUV). ASML, нидерландская компания — монополист в производстве EUV-оборудования, — уже поставила первые High-NA машины Intel в 2024 году, а Samsung ожидает доставку в 2025 году для ускорения 2 нм производства. TSMC планирует интегрировать High-NA в A14 (1,4 нм) около 2027 года, пока оптимизируя стандартную EUV для своего A16 (1,6 нм) процесса, запланированного на 2026 год. High-NA EUV обещает разрешение до 8 нм в одной экспозиции, что радикально снижает сложность и стоимость для суб-2 нм узлов. Планы ASML включают доставку 10 High-NA систем в 2027 году, каждая стоимостью около 380–400 млн долларов. В октябре 2025 года ASML отчиталась о сильных продажах и росте спроса на EUV, несмотря на появление конкурентов, таких как американский стартап Substrate, разрабатывающий X-ray литографию.

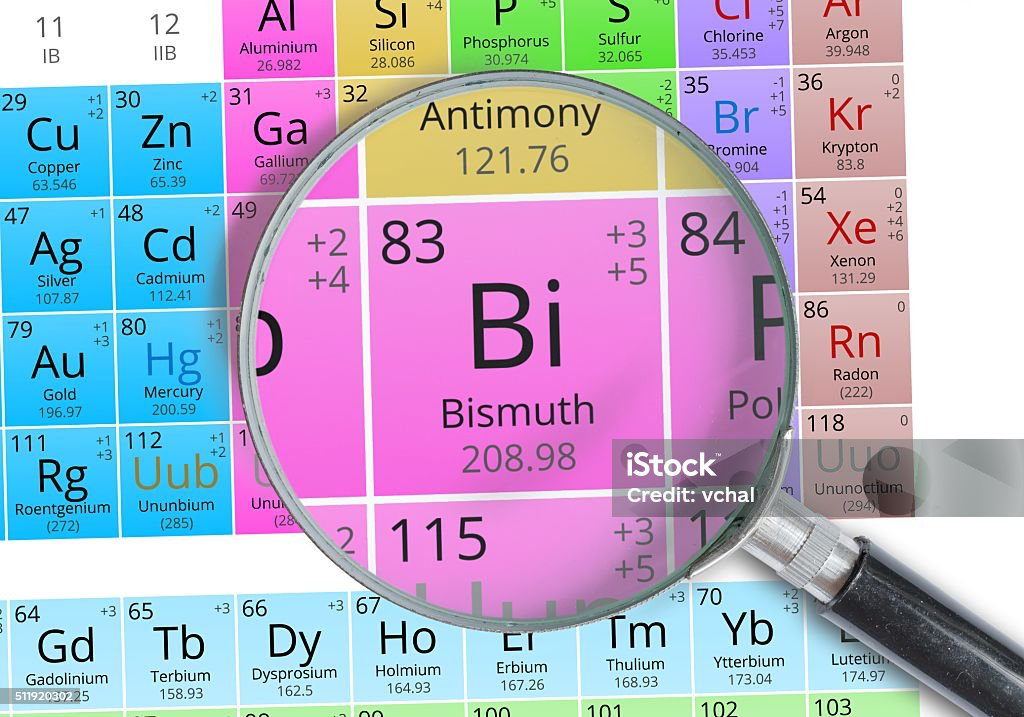

Теперь о том, как это работает на практике. Источник света в EUV — это не простой лазер, а сложная система: мощный CO2-лазер мощностью около 30 кВт (актуальные данные на 2025 год подтверждают диапазон 20–40 кВт для генерации EUV-излучения мощностью 250–500 Вт) в вакууме стреляет по капле расплавленного олова, превращая ее в плазму. Плазма излучает экстремальный УФ-свет на 13,5 нм. Этот свет отражается от многослойных зеркал (поскольку линзы поглощают EUV), проходит через маску и фокусируется на пластине.

Компания, стоящая за всем этим, — ASML из Нидерландов. Она единственная в мире производит EUV-машины, и без нее не было бы современных чипов от Apple (A-серия), AMD (Zen), Intel (Core), Qualcomm (Snapdragon) или Samsung (Exynos). ASML сотрудничает с Zeiss (для оптики) и Cymer (для лазеров), но именно ASML интегрирует все в готовые системы. По данным на осень 2025 года, ASML продолжает доминировать, несмотря на геополитические ограничения (например, экспорт в Китай ограничен из-за санкций США), и ее акции остаются ключевыми в технологическом секторе. В октябре 2025 года ASML назначила нового CTO и видит уверенный рост в EUV-продажах.

Заключение

Экстремальная УФ-литография не просто технология — это фундамент будущего микроэлектроники. Она позволила преодолеть барьеры DUV и открыла путь к чипам с миллиардами транзисторов на квадратном миллиметре. По мере внедрения High-NA EUV в 2025–2026 годах мы увидим еще более мощные процессоры для ИИ, смартфонов и суперкомпьютеров. Стоит понимать, что это не фантастика, будущее, которое стало реальностью, основанным на чистой физике и точных инженерных инновациях.