А вы знаете, какая технология производства процессоров сегодня на пике хайпа и считается самой передовой? 5 нанометров — это уже вчерашний день, 3 нанометра — звучит круто, но давайте разберёмся: или всё-таки есть что-то по-настоящему революционное, типа 2 нм или даже мельче? Забегая вперёд, сразу спойлерю: даже 3 нм давно не шокируют индустрию, это уже рутина для топовых чипов в смартфонах и серверах.

А вот настоящим прорывом пахнет свежая новость от тайваньской Taiwan Semiconductor Manufacturing Company — всем известной как TSMC. Не так давно они громко объявили о старте подготовки к массовому выпуску чипов по техпроцессу всего 1,6 нанометра. Представьте: транзисторы размером с атомы, энергоэффективность на новом уровне, и это уже не фантастика, а реальный план на ближайшие годы.

Для сравнения: первые микросхемы TSMC производились по технологии 3 микрометра, то есть 3000 нанометров. За несколько десятилетий компания прошла путь от микрометров до нанометров. Проще говоря для обывателя – разница в 1000 раз. Этим самым компания достигла предела, который ещё недавно казался невозможным.

В этой статье разберём техпроцесс 1,6 нм: что это такое, как TSMC его освоили и что в нём нового — от улучшенных транзисторов до умной подачи питания, которая изменит смартфоны и компьютеры.Знаете, какая технология чипов сейчас самая передовая? 5 нм — устарело, 3 нм — уже норма для топовых устройств. Но TSMC пошла дальше: они готовят массовое производство на 1,6 нм к концу 2026 года. Транзисторы станут мельче атомов, чипы — быстрее и экономичнее.Это стало возможно благодаря нанослоистым транзисторам и Super Power Rail — подаче питания сзади чипа, что повышает плотность на 8–10%. Intel развивает похожую идею под названием PowerVia. В TSMC называют свой чип «Микеланджело в кремнии» — настоящее инженерное чудо.

Переход от плоских к трёхмерным транзисторам. Как появилась PlanFET

Чтобы понять, почему 1,6 нанометра — это революция, нужно заглянуть внутрь процессора и рассмотреть его основную строительную единицу — транзистор.

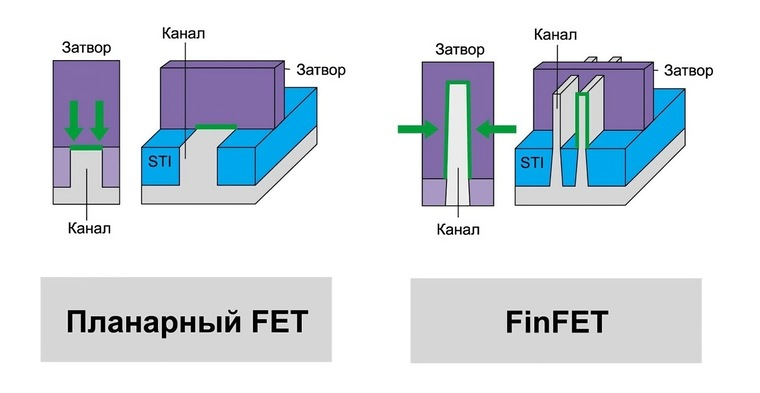

Все современные чипы состоят из миллиардов таких миниатюрных переключателей, которые можно включать и выключать. Примерно до 2012 года в производстве использовались так называемые планарные транзисторы — PlanFET (Planar Field Effect Transistor).

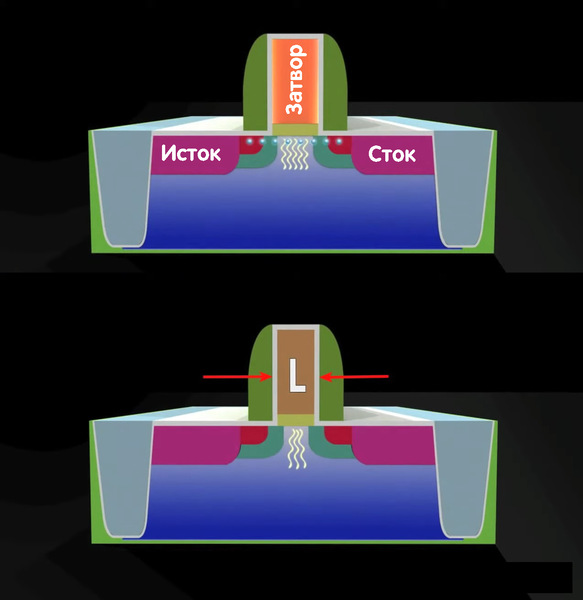

У них была простая структура: между истоком и стоком находился канал, по которому протекал ток. Затвор выполнял роль управляющего элемента — изменяя его потенциал, можно было регулировать ток, словно поворачивая вентиль на водопроводной трубе.

Однако по мере уменьшения размеров инженеры столкнулись с серьёзными физическими ограничениями. Техпроцесс производства чипов, обозначаемый в нанометрах (нм), примерно соответствует длине затвора транзистора — ключевому параметру, определяющему размер канала и общую плотность элементов на кристалле (хотя это упрощённо: на деле техпроцесс — маркетинговый термин, не всегда точно равный физическому размеру). При длине затвора около 22 нанометров в плоских транзисторах канал становился настолько тонким, что электроны начинали самопроизвольно туннелировать от истока к стоку. Даже при «закрытом кране» ток продолжал течь, вызывая утечки и снижая энергоэффективность.

Кроме того, уменьшение площади затвора снижало эффективность управления каналом: транзистор переставал стабильно переключаться. Тогда казалось, что закон Мура — предсказание о постоянном росте плотности транзисторов — больше не работает.

Выход нашли в изменении формы транзистора. Инженеры отказались от плоской конструкции и перешли к трёхмерной архитектуре, что позволило увеличить контроль над током и продолжить миниатюризацию чипов.

FinFET: трёхмерный прорыв в мире транзисторов

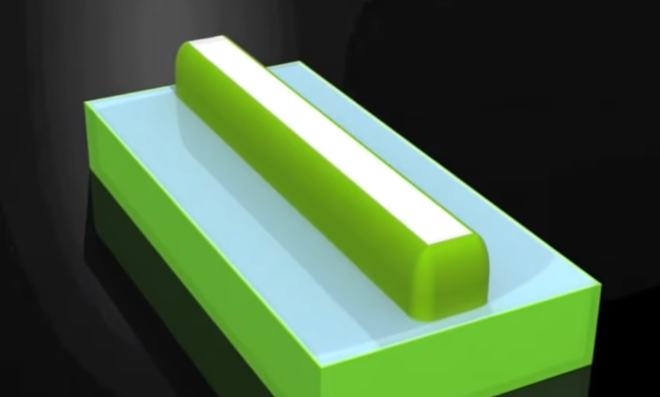

Проблема планарных транзисторов заключалась в том, что затвор нависал над каналом и не обеспечивал достаточного контроля над током. Инженеры нашли изящное решение: они «вытянули» канал вверх, превратив его в тонкое ребро. Так появилась трёхмерная структура, где затвор обтекает канал с трёх сторон.

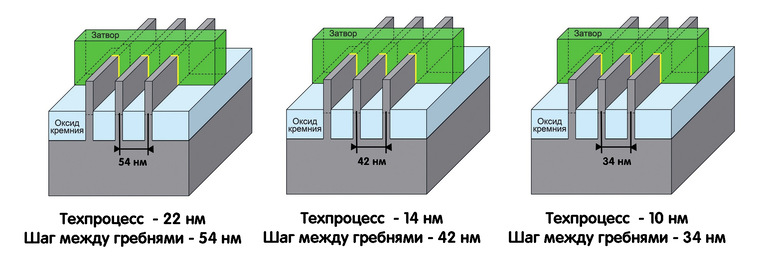

Эти выступы получили название плавников, а сама технология — FinFET (Fin Field-Effect Transistor). Любопытно, что это созвучно с английским словом Fin, что в переводе озаат плавник. Также ее называют непланарным транзистором. Такой переход позволил перейти к техпроцессу 22 нанометра и меньше, продлив жизнь закону Мура.

На практике это дало два ключевых преимущества:

Во-первых, утечки тока резко сократились, поскольку активная зона теперь располагалась на вершине «плавников», вдали от подложки.

Во-вторых, управляемость транзистора заметно улучшилась — затвор стал воздействовать на канал с трёх сторон, обеспечивая более точное переключение.

Современные процессоры нередко используют конструкции с несколькими такими выступами — по два или три на один элемент. Почти вся высокопроизводительная электроника сегодня построена на FinFET-архитектуре.

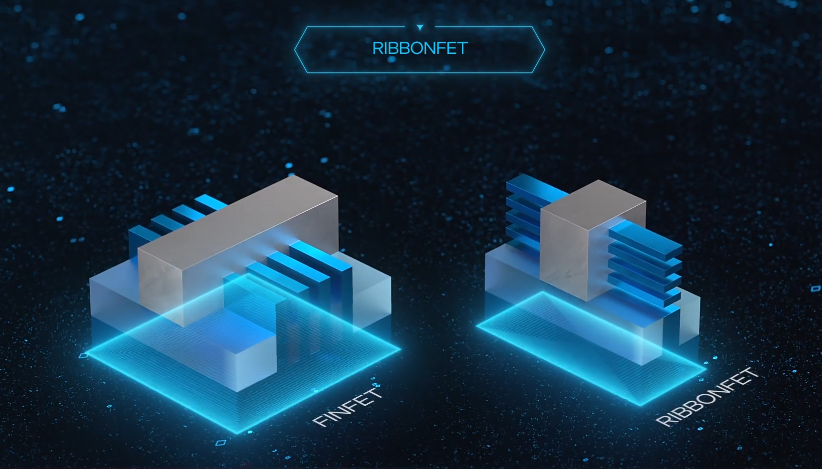

Однако и эта технология довольно быстро достигла своего физического предела. Невозможно бесконечно увеличивать высоту ребра или располагать слишком много «плавников» рядом — предел оказался ближе, чем ожидали инженеры. Эра FinFET продлилась примерно десятилетие: после PlanarFET, который господствовал с конца 90-х до начала 2010-х, именно FinFET стал основой микроэлектроники почти на десять лет. Но чтобы продолжить уменьшение размеров транзисторов, индустрии понадобилось новое решение — транзисторы с кольцевым затвором.

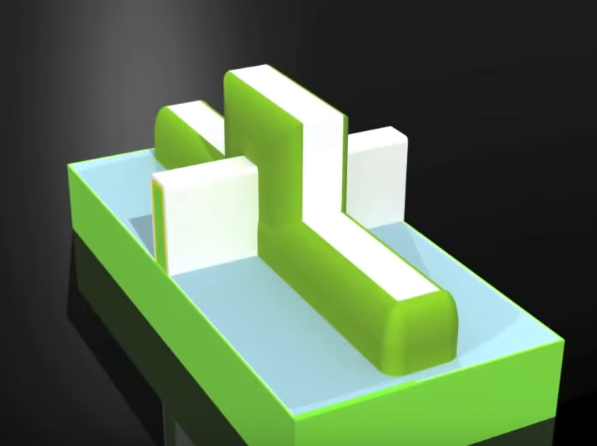

От FinFET к новым GAAFET: эра кольцевых транзисторов

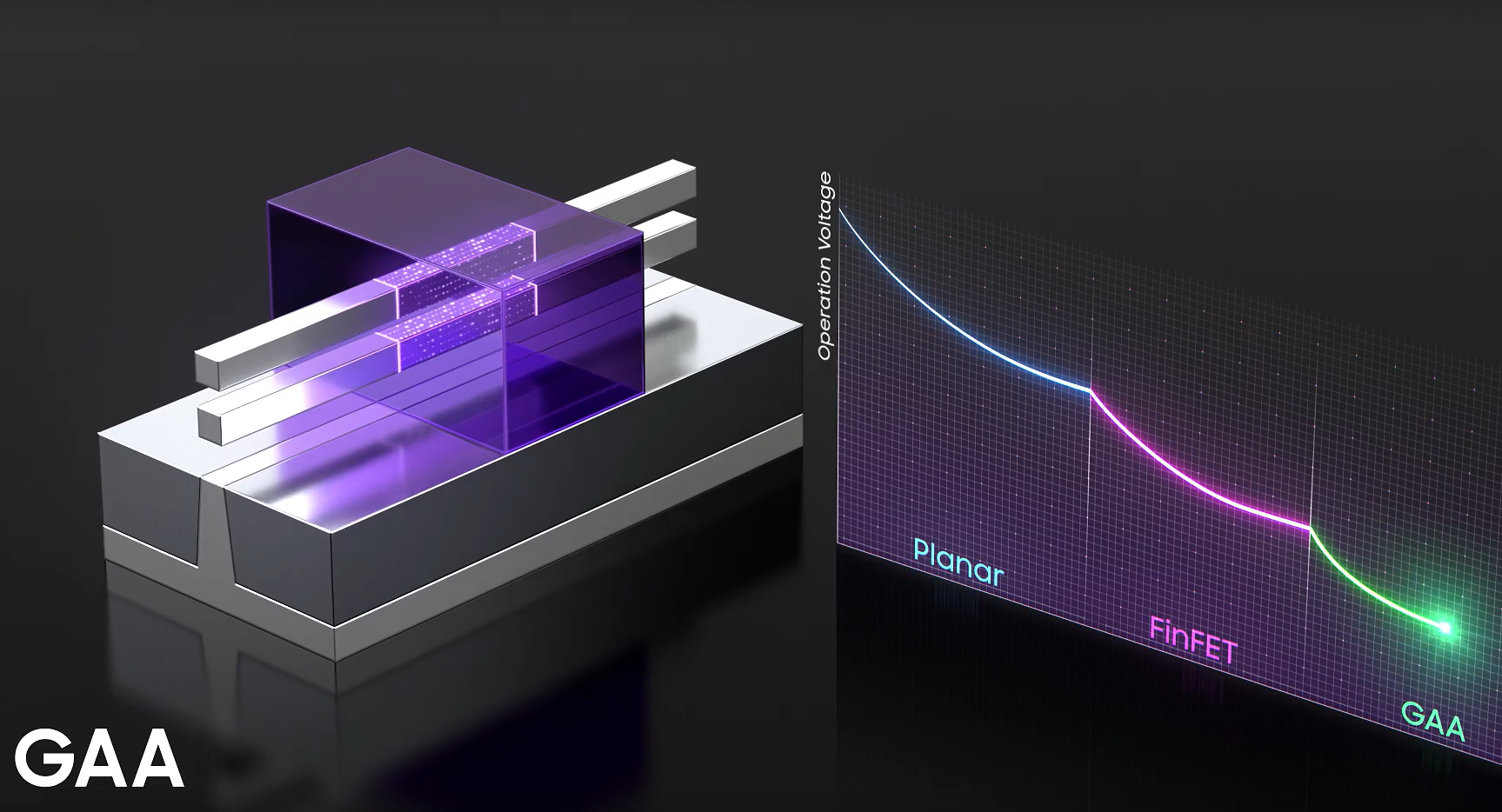

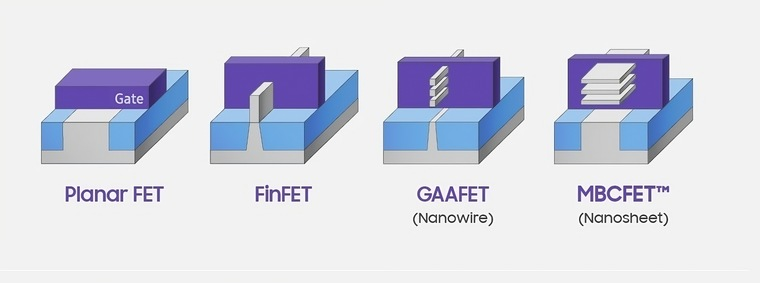

В 2020 году компания TSMC объявила о переходе к разработке транзисторов нового поколения — GAAFET (Gate-All-Around Field-Effect Transistor). Давайте разберёмся, что такое GAAFET и почему вокруг этой технологии столько внимания.

Если в FinFET затвор охватывает канал с трёх сторон, то в GAAFET он окружает его полностью – со всех четырёх. Инженеры фактически «разрезали» прежние ребра и превратили их в отдельные тонкие каналы, расположенные друг над другом. Это позволило увеличить количество активных зон по вертикали и обеспечить идеальный контроль над током.

Примечательно, что концепция GAAFET появилась ещё в 1988 году, но лишь современные технологии позволили довести её до промышленного уровня и массового производства. Благодаря этой архитектуре стало возможно перейти за рубеж 3 нанометров и добиться повышения эффективности и производительности процессоров.

В том же 2020 году Samsung представила свою собственную версию технологии — MBCFET (Multi-Bridge Channel FET). Однако, разница есть: вместо нанотрубок, как в классическом GAAFET, компания использует нанолисты. Они обеспечивают более устойчивый поток электронов и точный контроль над токами.

GAAFET считается логическим продолжением FinFET. Эти транзисторы быстрее и экономичнее, но их производство значительно сложнее и дороже. Первые массовые чипы на их основе должны были появиться в 2025 году и использоваться в новых моделях iPhone, а не только в суперкомпьютерах. На данный момент массовое производство чипов на 2-нм техпроцессе с архитектурой GAAFET началось в конце 2025 года. Однако в этом году в продаже ещё нет смартфонов с такими чипами: модели iPhone 17 используют 3-нм процессоры, аналогично чипы Qualcomm и MediaTek построены на 3-нм техпроцессе. Коммерческое использование 2-нм чипов Apple перенесла на 2026 год, и ожидается, что iPhone 18 Pro станет первым смартфоном с процессором на 2-нм техпроцессе.

Технология BSPDN: революция обратного питания

Если GAAFET — это следующий шаг в эволюции транзисторов, то новая технология BSPDN (Back Side Power Delivery Network) — настоящий переворот в архитектуре микросхем. Помимо транзисторов, в чипсете есть и другие критически важные элементы, особенно система питания. Прогресс в организации подачи энергии также позволяет совершить качественный скачок производительности и эффективности новых процессоров.

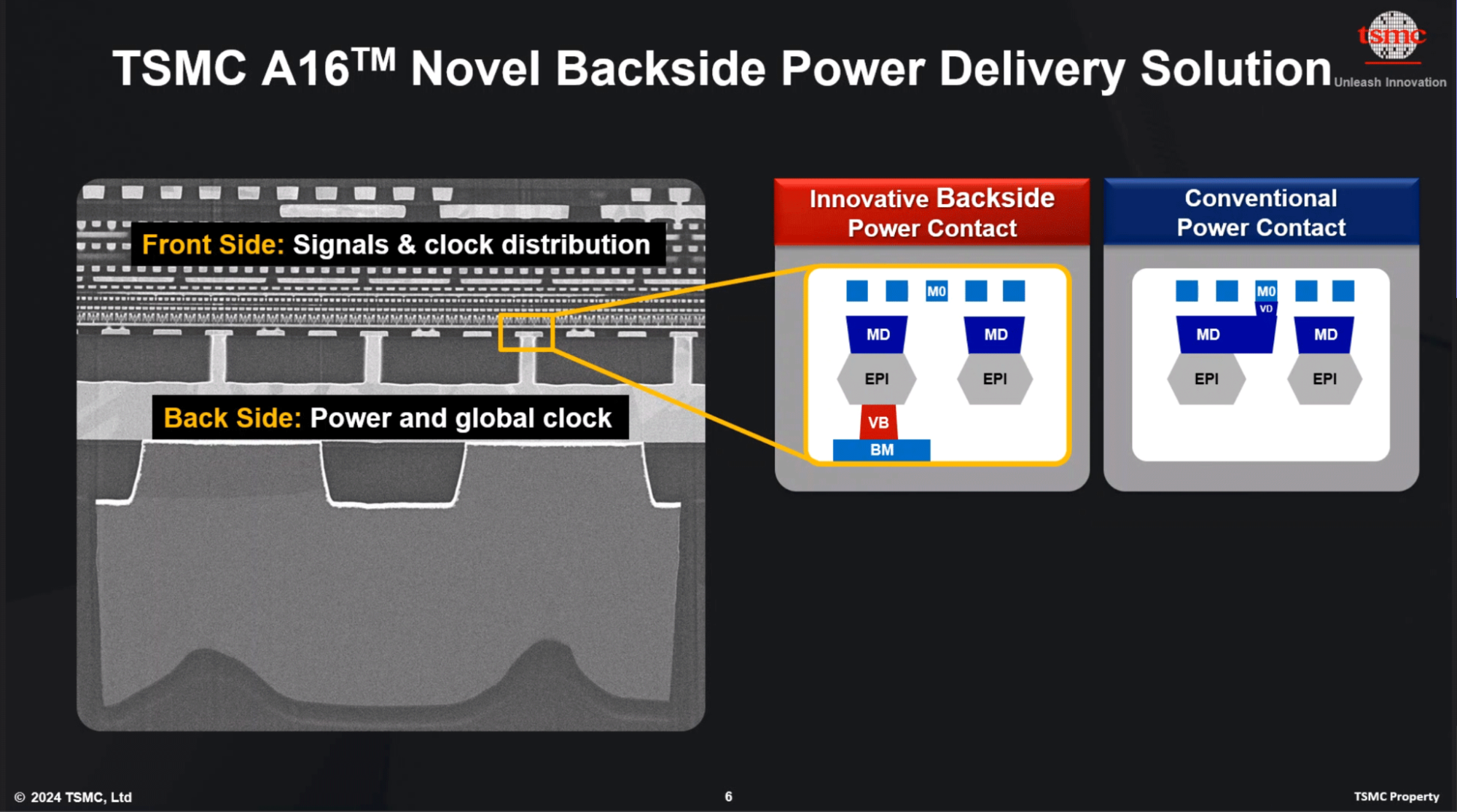

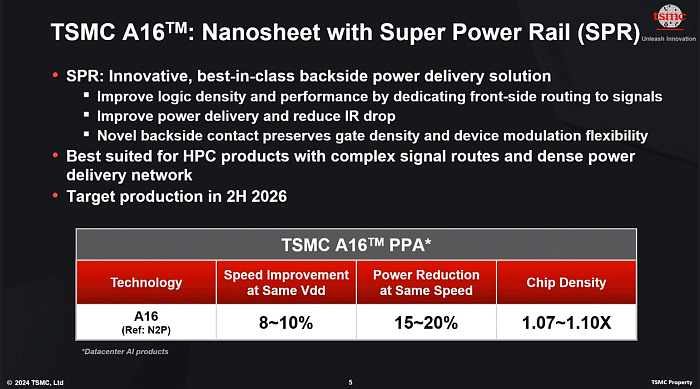

TSMC недавно представила техпроцесс A16, который сочетает кольцевые транзисторы с концепцией обратной подачи питания. Суть заключается в том, чтобы перенести питание на заднюю сторону пластины, освободив лицевую часть для сигнальных линий.

Ранее все соединения — и сигнальные, и питающие — располагались с одной стороны кристалла. Перенос питания позволяет уменьшить сложность разводки, увеличить плотность размещения элементов и улучшить характеристики чипа.

Эта идея настолько необычна, что её сравнивают с «двигателем, вынесенным на крышу автомобиля». Но именно благодаря этому решению TSMC смогла еще больше приблизить создание 1,6-нанометровых процессоров, а значит, фактически «перевернуть игру» на рынке микроэлектроники.

TSMC против Intel: гонка за питание

Внедрение технологии BSPDN (Back Side Power Delivery Network) стало настоящим «выходом за рамки» привычной архитектуры. С момента, когда Роберт Нойс создал первую интегральную схему, все ключевые элементы — питание, сигнальные линии и соединения — располагались на одной стороне пластины.

Пока это может звучать как инженерный эксперимент, но в реальности такая идея открывает путь к новым уровням производительности. Современные процессоры содержат миллиарды транзисторов, и каждый требует подключения к сложной сети питания и сигналов. Раздели сигналы и питание — сигналы сверху, питание снизу — и инженеры получают возможность упростить разводку и при этом увеличить плотность компонентов. Именно это и делает возможным появление 1,6-нанометровых чипов.

Что придумал Роберт Нойс и как TSMC меняет правила игры?

TSMC перевернула подход к проектированию транзисторов и создала технологию, которая может изменить саму структуру микроэлектроники. Идея не просто эволюционная — она позволяет строить чипы плотнее, эффективнее и быстрее. Ранее Роберт Нойс заложил основы интегральной схемы, а TSMC делает следующий шаг, применяя новые принципы в современных процессорах.

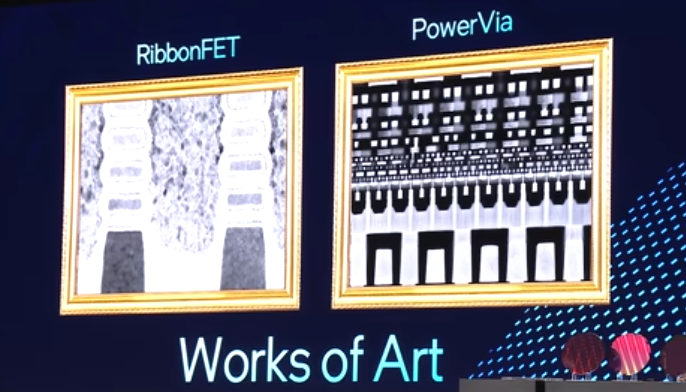

Ответ Intel и их RibbonFET и PowerVia

Intel представила собственные разработки — RibbonFET и PowerVia. Первая представляет собой версию GAAFET-транзистора в исполнении Intel, а вторая — аналог BSPDN, где питание также подаётся с обратной стороны пластины.

В отличие от TSMC Intel планирует внедрить обе инновации одновременно, что делает процесс крайне рискованным. Две архитектурные революции на одном этапе производства — это огромный риск, ведь вероятность ошибок возрастает вдвое. Но в то же время — это еще и шанс совершить мощный рывок.

Тем не менее, Intel видит в этом шанс вернуть лидерство. На конференции Innovation 2023 Патрик Гелсингер, тогда ещё генеральный директор компании, представил кремниевую пластину с чипами Arrow Lake по техпроцессу 20A (2 нанометра), где уже применялись технологии RibbonFET и PowerVia.

В декабре 2024 года Гелсингер ушёл в отставку по решению совета директоров из-за неудачных стратегических решений, приведших к падению доходов и акций компании. После его ухода временно руководили Дэвид Зинснер и Мишель Джонстон Холтаус, а в марте 2025 года новым CEO стал Лип-Бу Тан, ранее возглавлявший Cadence.

Сегодня между TSMC и Intel развернулась настоящая технологическая гонка за звание первой компании, внедрившей новые транзисторы в массовое производство. Однако, переход на такие технологии требует огромных затрат и сталкивается с производственными трудностями, поэтому многие разработчики пока продолжают использовать проверенные FinFET, обеспечивающие стабильную работу на сегодняшний день эталонными уровнями трёх и четырёх нанометров.

Зачем нужны такие технологии?

Вице-президент TSMC по развитию бизнеса Кевин Чжан объясняет: ускорение работ над техпроцессом A16 вызвано стремительным ростом спроса на AI-чипы. Современные ускорители искусственного интеллекта требуют высокой плотности транзисторов и низкого энергопотребления — именно эти параметры обеспечивает новая архитектура.

По сравнению с предыдущим поколением N2P, техпроцесс A16 обещает прирост производительности на 8–10% и снижение энергопотребления на 15–20%. Однако столь высокий уровень интеграции сильно усложняет производство, поэтому на первых этапах TSMC будет применять A16 лишь в специализированных процессорах для искусственного интеллекта и вычислительных ускорителей.

Проще говоря: в смартфонах такие решения появятся не раньше 2026 года, когда технология достигнет зрелости и массового производства. А то и позже…

Если подытожить:

- Выход транзисторов нового поколения GAAFET в 2025 году;

- Релиз полноценных 1,6-нанометровых чипов — вторая половина 2026 года.

Технология 1,6 нанометра от TSMC — это не просто очередное уменьшение размеров, а фундаментальный переход к новому уровню архитектуры. Перенос питания, кольцевые затворы и многослойные структуры открывают путь в будущее, где каждая молекула кремния используется с максимальной эффективностью.

Хотя первые такие чипы ещё не запущены в массовое производство, уже очевидно, что они изменят правила игры. И это не только прорыв TSMC — в гонку активно включилась и Intel, действуя по схожему пути, но с большей долей риска. Мы стоим у истоков новой эпохи микроэлектроники, где границы физики превращаются в поле инженерного искусства.